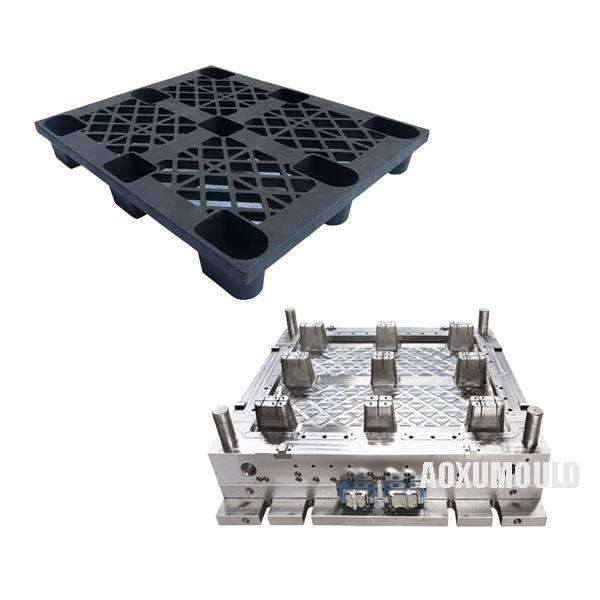

Спецификации на мухъл

|

Име на формата |

Динамична форма на палет |

|

Продуктовият материал |

HDPE, пластмаса |

|

Размер на продукта |

1200x1100x140mm |

| Тегло на продукта |

10,5 кг |

|

Материал на плесен за кухина &. Ядро |

P20 |

|

Основа на плесен |

C45 |

|

Система за инжектиране |

Горещ бегач |

|

Подходяща инжекционна машина |

2850T |

|

Размер на мухъл |

1980x1860x900mm |

|

Животът на плесен |

повече от 500, 000 компютри |

Основни характеристики на динамичните форми на палети

1.Complex дизайн - тези форми създават палети с подвижни части (напр. Въртящи се секции, сгъваеми крака или регулируеми височини) за по -добра ефективност на съхранение и транспорт.

А. Механизми за преместване (плъзгачи, панти, повдигачи)

>Подрязване на странични плъзгачи, повдигачи или хидравлични ядра за сгъваеми\/сгъваеми характеристики.

>Гладко движение - осигурете правилни ъгли на черновата (1–3 градуса), за да се предотврати залепването.

>Износване на устойчивост-стоманени вложки (H13\/S136) в зони с висока триене.

Б. Оптимизация на дебелината на стената

>Еднообразна дебелина (3–5 мм) - ПРЕДПРИЯТИЯ за изкривяване\/мивка.

>Армиране на реброто - добавяне на сила без излишен материал.

2. Високо прецизно - плавно движение на динамични компоненти (панти, плъзгачи или блокиращи механизми).

3. УПРАВЛЕНИЕ СТРОИТЕЛСТВО-НАПРАВЕНО от втвърдена стомана (напр. P20, H13 или S136), за да издържат на цикли на инжектиране с високо налягане.

4. Мултистовидни или семейни опции за формиране-ИЗПЪЛНЕНИЕ МАСНО ПРОИЗВОДСТВО НА ПАЛЕТИ или МНОГО КОМПОНЕНТИ В ЕДИН ЦИКЛ.

5. Адвираните системи за изхвърляне - използва хидравлични, пневматични или механични изхвърляния, за да отделят сложни части без повреди.

>Стриперни плочи или изхвърлени щифтове - за сложни геометрии.

>Забавено изхвърляне-за многоетапни движещи се части.

Производствен процес на динамична палетна плесен

- Дизайн &. Инженерство

Стъпка 1: Дизайн на продукта и плесен

>3D моделиране (CAD) - Инженерите създават подробен дизайн на динамичния палет (включително движещи се части като панти, сгъваеми крака или ролки).

>Анализ на потока на мухъл - симулационен софтуер (напр. Moldflow) проверява за потенциални дефекти (изкривяване, въздушни капани или неравномерно охлаждане).

>Структурен анализ - гарантира, че формата може да издържи на високо налягане на инжектиране.

Стъпка 2: Оформление на формата &. Планиране на ядро\/кухина

>Определяне на линията на разделяне - решава къде формата се разделя в сърцевината и кухината.

>Плъзгач &. Поставяне на повдигач - за подбивания (напр. Механизми за сгъване).

>Дизайн на системата за изхвърляне - осигурява гладко разрушаване на сложни части.

- Избор на материали и стоманена обработка

Стъпка 3: Избор на калъфка стомана

>Общи степени за форми на палети:

>P20 - Добър баланс на разходите и издръжливостта (~ 300, 000 снимки).

>H13 (гореща работна стомана)-за зони с високо носене (~ 1M+ снимки).

>S136 (неръждаема стомана)-устойчив на корозия за палети от хранителни стоки.

Стъпка 4: обработка на ЦПУ

>Груба обработка - стоманените блокове се нарязват на основни форми.

>Прецизно мелене\/завъртане на ЦПУ - създава ядро и кухина с тесни допустими отклонения (± 0. 02 мм).

>EDM (обработка на електрическа разряда) - за сложни детайли (например текстурирани повърхности).

>Шлифоване &. Поливане-Осигурява гладки повърхности на плесен за палети без дефекти.

- Асамблея &. Монтаж

Стъпка 5: Монтаж на основата на формата

>Ръководство за щифтове и втулки - Осигурете правилното подравняване.

>Изхвърлящи щифтове - за отстраняване на части.

>Плъзгачи &. Уважители - за подвижни компоненти на палета.

Стъпка 6: Интеграция на системата за горещи бегачи (ако е приложимо)

>Монтаж на колектор - Разпределя разтопена пластмаса.

>Настройка на дюзата и нагревателя - поддържа постоянен поток на стопилка.

- Тестване &. Корекции

Стъпка 7: T1 Проба за проба

>Проверка на първото изстрелване-Проверки за дефекти (маркировки за мивка, светкавица или изкривяване).

>Размерена проверка - гарантира, че палетът отговаря на спецификациите.

>Функционално тестване - проверява движещите се части (сгъване, гнездене и т.н.).

Стъпка 8: Фини настройки

>Регулиране на охлаждащите канали - оптимизира времето за цикъл.

>Балансиращ поток - предотвратява неравномерното пълнене.

Масово производство &. Контрол на качеството

>Стъпка 9: Производствено изпълнение

>Настройка на машината за инжекционно формоване - сила на затягане (500 - 4000+ тона).

>Мониторинг на процесите - Температура, налягане и контрол на времето.

Стъпка 10: Проверки на качеството

>DPI (Размерна проверка на продукта) - проверява допустимите отклонения.

>Тестване на натоварването - гарантира, че палетът отговаря на капацитета на теглото.

>Тестване на издръжливостта - многократни цикли на сгъване\/разгъване.

Дизайн за продукт &. Мухъл

Технология за горещ бегач

1. Какво е система за горещ бегач?

Системата за горещ бегач е усъвършенстван компонент за леене на инжектиране, който държи разтопената пластмаса в течно състояние, докато пътува от дюзата на машината до кухините на плесени. За разлика от системите за студени бегачи (които се втвърдяват и се изхвърлят като отпадъци), горещите бегачи елиминират материалните отпадъци и подобряват времето на цикъла.

Основни компоненти:

Многообразно различие разтопена пластмаса равномерно на множество кухини.

Нагреватели - пластмаса при оптимална температура.

Дюзите - контролите текат във всяка кухина на формата.

Температурни контролери - осигуряване на прецизно регулиране на топлината.

2. Защо да използвате системи за горещи бегачи за динамични форми на палети?

Предимства:

>Не се изхвърлят материални отпадъци - без да се изхвърлят студени бегачи, не се изхвърлят Sprue или бегачи (намалява разходите за големи палети).

>По -бързи времена на цикъла - пластичните остават разтопени, намалявайки времето за охлаждане и изхвърляне.

>По -добрата част на качеството -съгласуващ поток намалява дефектите като маркировки за мивка или изкривяване.

>Ефективност на много кухина-идеал за производство на палети с голям обем.

>Спестявания на енергия - по -малко преработка на пропилена пластмаса.

Недостатъци:

>По -висока първоначална цена - по -сложна от системите за студени бегачи.

>Необходима поддръжка - не -джинките и нагревателите се нуждаят от периодични проверки.

>Не е идеално за всички материали - някои термично чувствителни пластмаси (напр. PVC) могат да се разграждат.

3. Видове системи за горещи бегачи

|

Тип |

Описание |

Най -доброто за |

|

Отворена порта |

Прост дизайн на дюзата, без контрол на клапана. |

Дебели стени, HDPE\/pp. |

|

Клапа порта |

Използва механичен клапан за контрол на потока. |

Високо прецизно динамични палети (предотвратява Drool). |

|

Термична порта |

Претоплено изключване. |

Малки до средни форми на палет. |

4. Hot Runner срещу Cold Runner за формоване на палети

|

Функция |

Горещ бегач |

Студен бегач |

|

Материални отпадъци |

Няма |

15–30% отпадъци (Sprue & Runners) |

|

Време за цикъл |

По -бързо (без охлаждане на бегач) |

По -бавно (трябва да готини бегачи) |

|

Разходи за плесен |

По -висока първоначална цена |

По -ниска първоначална цена |

|

Най -доброто за |

Производство на палети с голям обем |

Палети с нисък обем или прототип |

5. Съвети за поддръжка за форми на горещи бегачи

Редовно почистване - претенции пластмасови разграждане запушващи дюзи.

Мониторинг на температурата - прегряване или замразяване.

Проверки на дюзите - Проверете за износване или течове.

Пакет &. Доставка

Компоненти на плесен

Стомана от плесен

Система за горещ бегач

Стандартни части

Как да узреете динамичните форми за палети?

1. Почиствайте формата редовно: От съществено значение е да почистите формата след всяка употреба за отстраняване на отломки, прах или остатъци, които може да са се натрупали. Използвайте мека четка или кърпа, за да почистите леко формата и да избегнете използването на тежки химикали, които могат да повредят повърхността. 2. Проверете за износване: Редовно проверявайте формата за всякакви признаци на износване, като пукнатини, чипс или драскотини. Ако се открие някакви повреди, важно е да се поправят или заменят засегнатите части, за да се предотврати по -нататъшното влошаване. 3. Смазване на движещи се части: За да осигурите плавна работа, смажете движещите се части на формата редовно с подходящ смазка. Това ще помогне за намаляване на триенето и предотвратяване на частите да износят преждевременно. 4. Проверете за подравняване: Правилното подравняване на формата е от съществено значение за производството на висококачествени палети. Редовно проверявайте подравняването на компонентите на формата и направете всички необходими корекции, за да осигурите точно и постоянно формоване. 5. Съхранявайте формата правилно: Когато не се използва, съхранявайте формата в суха и чиста среда, за да предотвратите корозия и повреди. Избягвайте да съхранявате матрицата при пряка слънчева светлина или екстремни температури, които могат да повлияят на неговата цялост. 6. Следвайте указанията на производителя: И накрая, следвайте указанията за поддръжка на производителя за специфичните динамични форми на палети, които използвате. Тези насоки ще предоставят ценна информация за това как правилно да се грижат и поддържат формата, за да се осигури оптимална производителност и дълголетие.

|

Често задавани въпроси

>1. Какви видове пластмасови динамични форми на палети произвеждате?

Ние сме специализирани в производството на широка гама от пластмасови динамични форми на палети, включително подредени форми за палети, обратими форми на палети, експортни форми на палети и поставени по поръчка палети, за да отговорим на специфичните нужди на нашите клиенти.

>2. Можете ли да персонализирате пластмасова динамична форма на палети според нашите изисквания?

Да, имаме екип от опитни инженери и дизайнери, които могат да работят с вас, за да създадат персонализирана пластмасова динамична плесена палетна, която отговаря на вашите уникални спецификации и изисквания.

>3. Какви материали използвате за производството на динамичните си форми на палети?

Ние използваме висококачествени и трайни материали като PP, PE, HDPE и PET, за да произвеждаме нашите пластмасови динамични палети, като гарантираме, че те са силни, дълготрайни и устойчиви на износване.

>4. Колко време отнема производството на динамична форма на палет?

Времето за производство на пластмасова динамична плесен може да варира в зависимост от сложността на дизайна и специфичните изисквания на клиента. Като цяло ще отнеме около 55-65 дни.

>5. Можете ли да ни помогнете с поддръжката и ремонта на нашата пластмасова динамична палетна плесен?

Да, ние предлагаме услуги за поддръжка и ремонт на нашите пластмасови динамични форми на палети, за да гарантираме, че те остават в оптимално работно състояние за дълго време. Нашият екип от техници е на разположение да предоставя помощ, когато е необходимо.

>6. Каква е вашата структура на цените?

Цената зависи от: сложност на плесен (брой кухини, слайдове и др.), Обем на материал и стомана и стомана. Приятно ни е записано за персонализиран цитат!

>7. Какво отличава вашата компания освен другите производители на динамични палети?

Нашата компания се откроява за своята ангажираност за качество, ефективност и удовлетвореност на клиентите. Използваме най-новите технологии и производствени процеси, за да произвеждаме висококачествени динамични палети форми, които отговарят на най-високите стандарти в индустрията. Освен това, ние приоритизираме обслужването на клиентите и се стремим да изграждаме дълготрайни отношения с нашите клиенти.

Отзиви на клиентите