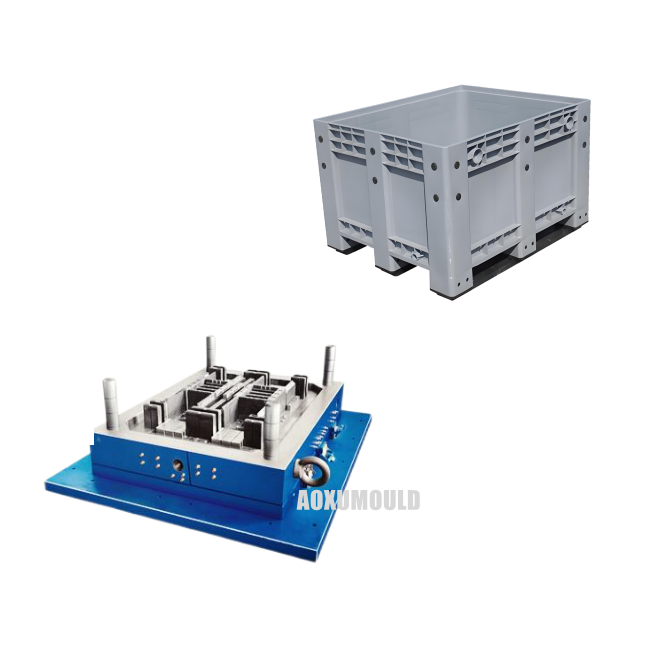

Спецификации на мухъл

|

Име на формата |

Мухъл от палетна кутия |

|

Продуктовият материал |

Полиетилен с висока плътност (HDPE)\/pp |

|

Размер на продукта |

1200 мм (W) x 1000mm (L) x 760mm (H) |

|

Материал на плесен за кухина &. Ядро |

2738 |

|

Основа на плесен |

C45 |

| No.S на кухината | 1 кухина за такава голяма плесен |

|

Система за инжектиране |

ГОРЕЩИ РЪКОВЕН КАМЕН |

|

Подходяща инжекционна машина |

4500T |

|

Размер на мухъл |

1800x1800x1350mm |

| Тегло на плесен |

32500T |

|

Животът на плесен |

повече от 500, 000 компютри |

| Време за водене |

След финализиране на дизайна, 65 дни |

Защо са МоuLDS, необходими за пластмасов палетBoxes?

Пластмасовите палетни кутии, широко използвани в логистиката, складирането и производството, изискват производство на базата на молци поради техническите и икономическите нужди на производството в индустрията. Формите, обикновено изработени от стомана, са прецизно проектирани инструменти, които определят формата, структурата и функционалността на крайния продукт. По -долу са основните причини за използване на форми в тяхното производство:

1. Прецизност и последователност

Формите позволяват висока повторяемост, осигуряващи равномерни размери, дебелина на стената и структурни характеристики (напр. Ребра, подреждане на втулки или канали за вентилация) в хиляди единици. Тази консистенция е от решаващо значение за съвместимостта с автоматизирани системи за обработка, мотокари и системи за стелажи в веригите за доставки.

2. Сложна геометрия

Пластмасовите кутии за палети често включват сложни дизайни за подобряване на капацитета за носене на товари, повърхности против приплъзване или възможности за гнездене. Инжекционното формоване позволява прецизно възпроизвеждане на тези характеристики, което би било непрактично или разходи за редуване с алтернативни методи като термоформоване или обработка.

3. Материална ефективност

Процесите на формоване (напр. Инжектиране, формоване на удари) минимизират материалните отпадъци чрез контролиране на дебита на смолата и скоростта на охлаждане. Тази ефективност намалява разходите за единица и се привежда в съответствие с целите за устойчивост чрез ограничаване на генерирането на скрап.

4. Издръжливост и производителност

Формите улесняват използването на пластмаса за инженерни клас (напр. HDPE, PP) с добавки за устойчивост на UV, пожар или антистатични свойства. Процесът на контролирано формоване осигурява оптимално молекулно подравняване, повишавайки устойчивостта на въздействие и дълголетието в суровите среди.

5. Ефективност на разходите в мащаб

Докато създаването на плесен включва високи предварителни разходи (дизайн, прототипиране, инструменти), той става икономичен за големи производствени писти. Цената на единичната единица намалява значително в сравнение с методите с нисък обем, оправдавайки инвестицията за производители, обслужващи глобални вериги за доставки.

6. Гъвкавост на персонализиране

Формите могат да бъдат модифицирани за производство на варианти (напр. Сгъваеми дизайни, интегрирани RFID слотове), без да се препроектират цели системи за инструменти, които дават възможност за персонализирани решения за специфични индустрии като фармацевтични продукти или автомобили.

7. Регулаторно спазване

Стандартизираното формоване гарантира спазването на международните стандарти за безопасност и тестване на товара, намаляване на рисковете за отговорността.

Формите са незаменими за производство на пластмасови палети контейнери, които отговарят на индустриалните нужди за сила, прецизност и ефективност на разходите. Технологията балансира предварително инвестициите с дългосрочни оперативни ползи, което я прави крайъгълният камък на съвременните пластмасови логистични решения.

Как да проектирам плесен пластмасова палетна кутия?

1. Дизайн и структура

Мухълът обикновено се конструира като инструмент за много кухина или едночилище, в зависимост от изискванията за обем на производството. Той разполага с модулен дизайн с втвърдена стоманена или берилиум медни вложки, за да издържа на високо налягане на инжектиране (често надхвърляйки 1500 бара) и абразивни полимерни потоци. Критичните компоненти включват:

A.Core и кухини блокове с текстурирани повърхности за постигане на функции против приплъзване на основата на палета

B. Интегрирани ребрени структури за подсилване на носещите стени (до 2, 000 kg капацитет)

В. Интерфектиране на функции за подреждане и съвместимост с автоматизирани системи за обработка

2. Материална селекция

Стоманени сплави от първокласен клас като DIN 1.2344 (H13) или 1.2316 са използвани за критични компоненти, предлагащи изключителна устойчивост на износване и термична стабилност. Повърхностните обработки като азотни или PVD покрития повишават издръжливостта, удължавайки живота на плесен над 1 милион цикъла. Водещите стълбове и втулки използват втвърдена стомана на инструмента, за да поддържат подравняването при циклично натоварване.

3. Система за охлаждане

Конформалните канали за охлаждане са стратегически обработени за оптимизиране на термичното управление, намалявайки времето на цикъла с 20–30% в сравнение с конвенционалните дизайни. Охлаждащото оформление следва геометрията на палета, като гарантира равномерно разсейване на топлината от секции с дебелостенни стени (обикновено 8–12 mm), за да се сведе до минимум изкривяване и остатъчни напрежения.

4. Отхвърляне и автоматизация

Многоетапната система за изхвърляне съчетава хидравлични повдигачи, въздушни мапове и пластини за стриптизьор, за безопасно размазване на контейнери с дълбоко изтегляне без изкривяване. Системите за вмъкване на бърза промяна позволяват регулиране на бързите формати за производство на палети в стандартизирани размери (напр. 1200 × 800 mm или 1200 × 1000 mm). Мухълът се интегрира със системи за премахване на роботизирана част чрез стандартизирани интерфейси.

Необходим ли е анализът на Moldflow за големи палетиКутияMouLDS?

Да, анализът на потока на мухъл (MFA) е от решаващо значение за проектирането и производството на големи форми на контейнери за палети. Основните причини включват:

1. Сложна геометрия и размер

Големите палети често се отличават с тънки стени, ребра и прилепващи структури. MFA прогнозира поведението на полимерния поток, за да се избегнат дефекти като непълно пълнене, въздушни капани или слаби заваръчни линии.

2. Оптимизация на материали и процеси

Палетите обикновено използват материали с висок поток или устойчиви на удара (напр. PP, HDPE). MFA утвърждава пригодността на материала и оптимизира параметрите (налягане на инжектирането, температурата, времето на охлаждане), намалява разходите за пробно и грешки.

3. Минимизиране на изкривяването и свиването

Неравномерното охлаждане в големи форми може да причини изкривяване или следи от мивка. MFA симулира ефективността на охлаждане, за да гарантира стабилността на размерите.

4. Намаляване на разходите и риска

Големите форми включват високи разходи за развитие. MFA идентифицира недостатъците на дизайна рано, като избягва скъпи модификации на плесен или скрап, като по този начин ускорява времето до пазара.

Анализът на потока на мухъл е рентабилен инструмент за повишаване на качеството, ефективността и надеждността при производството на плесени с големи палети.

Пакет &. Доставка

Компоненти на плесен

Стомана от плесен

Система за горещ бегач

Стандартни части

Често задавани въпроси

|

1. Какво представлява плесен на палетната кутия? Формата на палетната кутия е специализиран инструмент, използван при инжекционно формоване за производство на пластмасови палетни кутии. Тези контейнери са проектирани за съхранение, подреждане и транспортиране на стоки, често в индустриални условия. Мордката оформя разтопена пластмаса в желаната форма, гарантирайки издръжливост и консистенция. 2. Какви материали се използват за форми на палетни кутии? Корляните обикновено се изработват от висококачествена стомана за издръжливост и устойчивост на топлина. Пластмасата, използвана за кутиите, често е полипропилен (PP) или полиетилен с висока плътност (HDPE) поради тяхната сила и устойчивост на удара. 3. Кои са ключовите компоненти на плесената кутия с палет? - Ядро и кухина: Оформя формата на кутията. - Система за охлаждане: Регулира температурата за ефективни времена на цикъл. - Система за изхвърляне: освобождава охладения продукт. - Вентилации: Предотвратяване на въздушни капани и дефекти. 4. Какъв е производственият процес за мухъл? - Дизайн: CAD базирана инженеринг за прецизност. - Избор на материали: стомана, избрана за дълголетие. - Обработка: CNC или EDM за точност. - Топлинна обработка: Втвърдяване чрез гасене\/закаляване. - Сглобяване и тестване: Осигурява функционалност преди производството. 5. Единични срещу многоложни форми? - Еднобройна кухина: по-ниска цена, идеална за малки партиди. -Мултикуватура: по-висока продукция, рентабилна за големи обеми. 6. Hot Runner срещу Cold Runner Systems? - Горещ бегач: намалява отпадъците, по -бързите цикли; по -високи разходи. - Студен бегач: по -прост, по -евтин, но генерира повече отпадъци. 7. Проектирани съображения - Дебелина на стената: равномерността предотвратява изкривяването. - ъгли на черновата: облекчава изхвърлянето (типично 1–2 градуса). - Местоположение на портата: засяга потока и естетиката. 8. Фактори на разходите - Обемът на материала, сложността на плесен, размера и обема на производството. Системите за многобройност\/горещ бегач увеличават първоначалните разходи, но намаляват цената на единица в мащаб. 9. Съвети за поддръжка - Редовно почистване: Отстранете остатъците, за да предотвратите дефекти. - Смазване: Осигурява гладко изхвърляне. - Проверка: Проверете за износване\/повреда след продукцията. 10. Опции за персонализиране - Логос\/текст чрез гравиране, регулируеми размери и вариации на цветовете (използвайки MasterBatches). 11. Отстраняване на проблеми с общи проблеми - Укротяване: Подобрете еднообразието на охлаждането. - Марки за мивка: Увеличаване на налягането на задържане\/време. - Кратки снимки: Проверете потока на материала или размера на портата. 12. Фактори на оловото време - Сложност, изоставане на производителя и наличност на материали (типични 3–12 седмици). 13. Избор на производител - Оценете опит, технологии (напр. Възможности за CNC\/EDM), сертификати за качество и поддръжка след продажба. 14. Стандарти за безопасност - Спазването на ISO (напр. ISO 21898 за опаковане) и стандартите на ASTM гарантира, че безопасността и качеството на материала. Алтернативи на формоването на инжектиране - Издухване: За кухи дизайни. - Ротационно формоване: Нисък обем, големи предмети. 16. Въздействие върху околната среда - Използвайте рециклируеми пластмаси (PP\/HDPE), енергийно ефективни машини и минимизирайте отпадъците чрез системи за горещ бегач. 17. Бъдещи тенденции -Автоматизация за прецизност, биоразградими материали и шапки с активирана IoT за мониторинг в реално време. 18. Предимства на инжекционното формоване за палетни кутии - Висока скорост на производство, повторяемост и способност за интегриране на функции като подсилени стени или дизайни за подреждане.

|

Отзиви на клиентите